危废撕碎机刀片安装偏心会导致设备振动加剧、刀片异常磨损甚至主轴变形,严重影响设备寿命和破碎效率。以下从技术要点和操作流程两方面总结避免偏心的关键措施:

一、安装前精密检测

1. 主轴系统校验:使用千分表检测主轴径向跳动量(建议≤0.05mm)和轴向窜动,确保刀轴安装基准面与主轴轴线垂直度误差<0.02mm/m。对磨损超标的轴承必须更换。

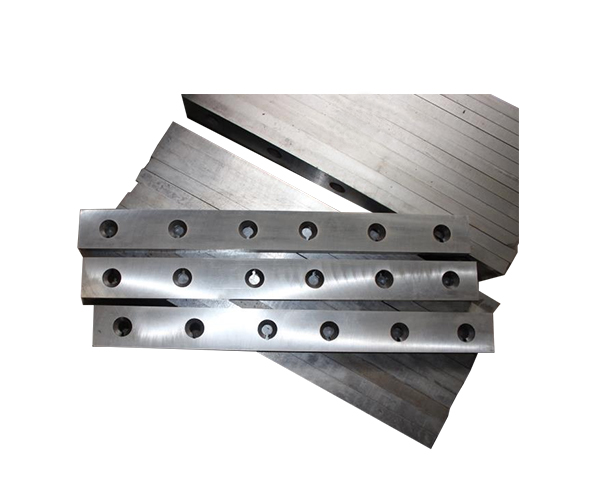

2. 刀片质量筛选:采用激光平面度检测仪测量刀片(厚度≥40mm时),单面平面度偏差需<0.1mm。成组刀片厚度差应控制在±0.05mm以内,动平衡等级需达到G6.3级标准。

二、模块化安装工艺

1. 定位销预装法:在刀轴法兰盘设置定位销孔(H7公差),刀片采用过渡配合定位,确保初始定位精度。建议采用对角阶梯式紧固,分三次递增扭矩(终扭值参照材料屈服强度70%设定)。

2. 热装工艺应用:对过盈配合刀片(过盈量0.02-0.05mm),采用感应加热至150-200℃后装配,冷却后形成均匀压应力分布。配套使用液压拉伸器实现螺栓预紧。

三、动态校准体系

1. 在线监测系统:安装激光位移传感器实时监测刀盘端面跳动(采样频率≥5kHz),数据接入PLC实现超差报警(阈值设定为设计值的120%)。

2. 频谱分析校核:试运行阶段采集振动频谱,重点监测1倍频和2倍频分量。当1倍频振幅超过ISO10816-3标准值时,需重新进行动平衡校正。

四、智能化维保策略

建立刀片磨损数据库,通过机器学习算法预测偏心趋势。建议每200工作小时进行在线动平衡补偿,累计运行5000小时后采用荧光渗透检测法检查微观裂纹。

通过上述精密装配工艺与智能运维体系的结合,可将刀片偏心故障率降低85%以上,显著提升设备MTBF(平均无故障时间)。实际应用中需特别注意危废物料的不均匀性对动平衡的影响,建议配备自动补偿系统实现动态调节。